作随着Miniature Precision Components (MPC)的主要产品(即PCV阀、连接器、管件、配件、储液罐、加油口盖等)成为利润率不断下降的商品项目,MPC开始向汽车制造商提供新产品;这些产品包括刻有标识的发动机罩。

与几乎所有MPC先前出品的产品相比,它们都是风格鲜明的零件:半球形、有凸饰或有凹槽。它们是汽车制造商所谓的“外观”零件:经销商展厅中的买家一定会注意到它们。因为这些零件比MPC之前制造的任何零件都要大几倍,所以收缩和翘曲为质保带来了全新的艰巨挑战。

为了如期开始生产,工程师不得不在极短的时间内,凭借极少的数据做出关键的工具和工艺决策。 收缩和翘曲问题本身就很容易超出整个公差预算。 不可避免的成型加工变化会使零件进一步超出规格。 对于汽车制造商而言,时间始终是商务关系中至关重要的因素。 在收到模具后,MPC只给自己留出四周时间就开始生产和提交样品零件。

尺寸需要在+/- 5毫米的公差“预算”范围内才能适应所有工艺、材料和工具的变化。

通过下列方式应对收缩和翘曲:

● 修改零件成型工具

● 制造冷却夹具

● 放松零件公差

● 改变成型工艺

选择并实施其中任何一项都会轻易耗费四周的时间,不会留出进一步的故障排除时间。 “四周是我们拥有的唯一窗口期,我们必须在这个周期内调整和稳定成型工艺,”Clark说,“而且我们必须要应对的事情远不止收缩和翘曲。”

MPC使用ShapeGrabber 3D激光扫描仪和基于点云的检测软件PolyWorks[1}®{2]解决收缩和翘曲问题,该软件由InnovMetric Software出品。精明的MPC管理层,运用此解决方案实现了两项竞争优势: 更快的上市时间和更高等级的质量保证!

在收缩和翘曲方面,注塑成型人员面临的最大困难是它们的成因各不相关。 收缩与材料有关;它的范围从2%到14%不等,并且不同批次的树脂之间可能有所不同。 翘曲与冷却以及设计师对厚薄部分的使用有关。 要成功克服这些尺寸和公差挑战,需要开展大量分析和计算,还要加上多年的从业经验。

模具制造商开始设计一种新工具,该工具具有从塑料树脂的材料安全数据表(MSDS)中估算的收缩值。 为了应对翘曲问题,模具制造商运用了其浇口、通风口和注水管线领域的知识。 然而,在建造和运行工具之前,收缩和翘曲只是有根据的猜测。

在进行激光扫描和基于点云的检测之前,注塑成型人员没有全面而快速的曲面检测工具。 最可行的方式是使用坐标测量机(CMM)的接触式探测、模流分析和摄影测量。 但是这些方式均存在不足。

接触式探测会遗漏微小的隆起、下垂,以及Clark指出的“更细微的事情,例如一对X和Y点的俯仰角发生翘曲偏移,这会扭转另一个点,使其超出Z公差。” 因此彻底检测一个曲面需要500,000个三维(3D)点,有时候需要一百万或更多的点,而不是接触式探测提供的几百个点。 Clark还补充说:“CMM需要七个工作日来安排一项作业,再用两天时间开展测量,之后还需要五天时间处理全部数据。 由于CMM总是处于忙碌状态,我们可能需要再等待七天才能在队列中获得一个位置。 因此采用逐点方式,我们最多只有两次尝试的机会-去完成任务。”

模流分析是一种计算机模拟,它根据工具浇口的位置和尺寸预测树脂的收缩和翘曲方式。 这种方法存在三个主要缺点:

● 使使用的是名义尺寸,而不是零件的实际检测数据;后续的模具修改不容易适应真实零件。

● 翘曲的预测仅是理论和数字的预测。

● 超出模流的虚拟领域时,就需要进行改进,但模具制造商可能拒绝提供改进。

像任何模拟一样,模流分析包含可能在现实世界中不成立的隐含假定和数值。 “我们需要知道模具中实际发生了什么,而不是假设发生了什么,”Clark说。 模流分析的成本也很高,每个工具高达12,000美元,而且在分配的四周内,通常要耗费其中两周的时间。

摄影测量实际上使用高分辨率摄影技术进行测量。 摄影测量捕获的曲面,比激光扫描仪捕获的曲面大几倍,但可能需要接合目标才能对齐。 将照片数字化后,可以轻松将它们与下载的CAD文件进行比较,或者可以将它们作为曲面补丁上传至CAD文件。 他们将摄影测量作为一种替代方案进行了试用,检查发动机真空线束的夹具和量规。 “检测的问题在于,每台发动机的夹具和量规都不一样,”Clark说道, “我在这里工作的13年里,我们已经购买了一千多台量规,总共花费了大概350万美元。 它们是黑色的零件,即使能够拍照的话,拍摄效果也很差,”他补充说道,“而且我们的Z轴一直存在环境光和深度感知问题。”

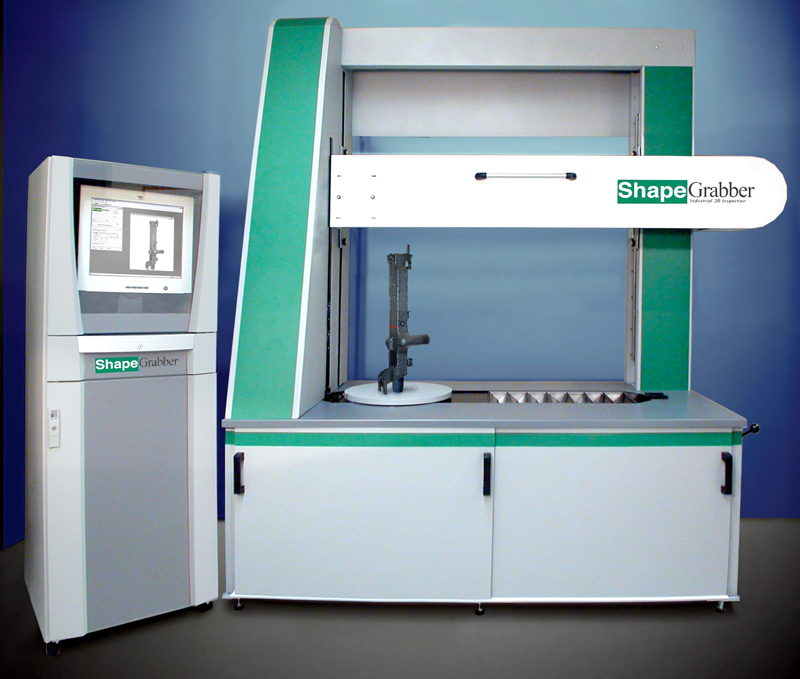

为了检测塑料零件,MPC使用ShapeGrabber Ai810C扫描仪。 通过这台多轴3D扫描仪,用户只需点击一下鼠标,即可请求完整的零件扫描:系统将完成其余工作。 这种易用性是由于使用了多个扫描轴(水平和垂直)以及用于放置零件的第三个旋转轴。 所有这些轴都校准到同一参考系中,以便自动对齐多个扫描。 通过提前为给定零件设置所需的扫描,可以轻松地自动完成整套扫描工作。 由于扫描头的景深(DOF)非常大,所以只需要几分钟时间即可完成设置过程。 这种大DOF允许使用简单和直观的图形用户界面设置扫描,因为它不必像其他大多数扫描仪一样,严密遵循零件的复杂轮廓。 扫描头的数据获取速度在18,000到150,000 pts/s之间变化,因此只需几分钟时间即可生成代表零件的完整点云。 然后,PolyWorks|Inspector™可以轻松处理这个数据文件,以完成检测过程。 这种扫描仪兼具速度和易用性优势,使更多用户能够使用它,并且缩短了设置和检测时间,与替代方式相比,检测成本大幅降低。

MPC需要的数据只需要15分钟就能获得,而不是几天

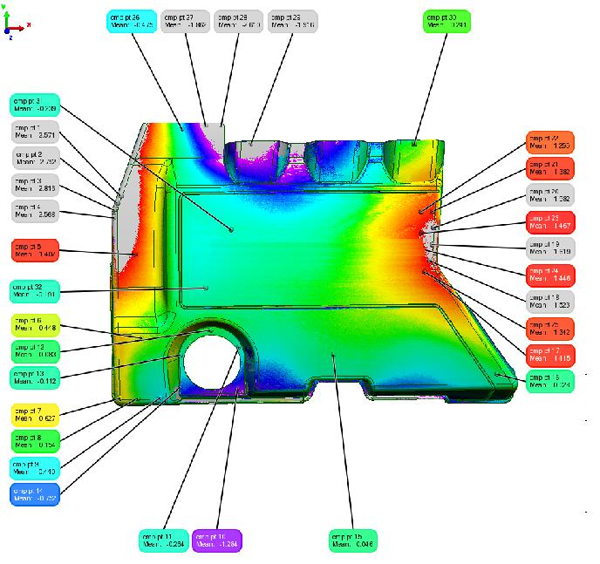

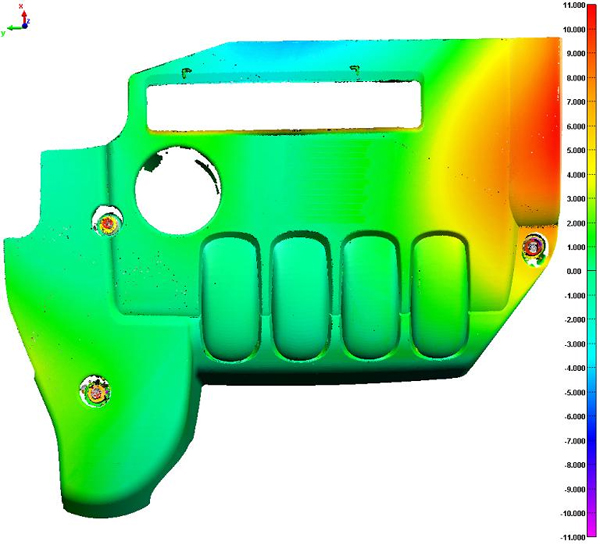

现在,MPC的发动机罩检测通过PolyWorks|Inspector中的公差全彩图来完成。 PolyWorks将扫描仪获得的数百万个数据点与参考CAD模型进行比较。 MPC专家在PolyWorks中设置公差,以确定数据点和CAD模型之间可接受和不可接受的偏差。 偏差显示使用了从红色(正公差,材料太多)到蓝色(负公差,材料太少)的整个色谱。 由于彩图的公差带是可调节的,因此它是进行假设分析的绝佳工具。 “彩图让我们看到模具内部的实际情况,改变一个公差会影响到哪些曲面,以及有多大影响,”Clark解释道。 “彩图真正向我们展示的,”他补充道,“是塑料零件在模具内的浮动方式。 我们知道,零件的材料会收缩到适当的尺寸,冷却过程中的翘曲会使它变成设计师所要求的形状。” 如果MPC工程师需要检查检测布局中最初未指定的一些内容,他们只需点击数据中的点或通过重新扫描添加点即可。 无论哪种情况,都只需要几分钟即可完成。 而过去,必须对CMM进行重新编程。 “即使添加一个接触式探测点,也必须从头开始,”Clark说。 “这样做需要的时间绝不会少于两天。”

对于MPC及其客户群体中的用户而言,ShapeGrabber和PolyWorks是唯一可以实现如下功能的系统:

● 与生产速度和检测频率保持同步

● 通过用于认证检测系统的标准的重复性和再现性(RR)测试

在RR测试中,一位操作员对10个零件的一个特征进行三次测量。 然后,另一位操作员对相同的10个零件的同一特征进行另外三次测量,然后比较结果。 PolyWorks和ShapeGrabber成功通过了这些测试。

所有其他基于激光的方法都太慢了。 它们都无法在两三个小时内收集到必要的数据。

“在几分钟之内,而不是两或三周时间,扫描就为我们提供了我们需要的所有曲面数据,使我们可以在各种生产选项中做出选择,”Clark说,“我们几乎能够实时从PolyWorks中获得对齐和格式信息。最后,我们有足够的时间做出艰难的生产决定。”他补充说:“由于我们可以如此迅速地收集所需的所有尺寸和公差数据,因此我们还有几天时间来设计和分析每项工作。额外的时间为我们提供了巨大的帮助,我们可以决定是否寻求更宽松的公差、修改工具、以某种方式改变工艺或制造冷却夹具。”获得的时间也意味着工程师可以回顾过去的工作。这可能包括新样品零件批次中的可疑区域。“ShapeGrabber和PolyWorks在整个设置过程中都为我们提供了帮助,”Clark指出,“我们相信MPC通过ShapeGrabber和PolyWorks实现了两周的投资回报(R-O-I),”他补充说,“它们给我们带来了两项新的竞争优势:坚如磐石的质量保证和迅速的生产启动。通过3D扫描和基于点云的检测,我们现在拥有额外的几天时间可以做出关键的业务决策。ShapeGrabber和InnovMetric在整个设置过程中都为我们提供了帮助,”Gregory Clark解释说。

对于一项新技术有效性的真正考验是,它带来的收益是否超出了用户日常工作中的需求。 在大型企业中,这些收益体现为更快地开始生产、更多的工程和分析时间以及增强的方法灵活性。

这项解决方案能够:

● 改善质量保证,帮助MPC确保在将样品提交给客户之前按要求将零件模铸成型。

● 消除许多额外的尺寸检查,从而可以更快地锁定生产所需的工具和工艺。

● 增强的检测灵活性,可以评估更多的生产选项,并有更多时间进行模具设计和试用;这直接转化为MPC的新竞争优势:更快地制造更好的零件,以及更满意的客户。

● 缩短产品上市时间,当竞争对手耗费数天或数周时间进行接触式测头检测时,MPC只需几分钟即可在曲面上收集五十万到超过一百万个点。

● 更强的新市场渗透能力。

从那些很少被看到、完全的功能性零件转变到风格鲜明的、呈现在买家面前的发动机罩, MPC实现了一步飞跃。