PolyWorks|Inspector™是一款通用的3D尺寸分析和质量控制软件解决方案,控制工具或零件尺寸,判断和避免制造及装配问题,通过实时测量指导安装,并经由使用便携式测量设备和CNC CMM监督装配产品的质量。

只需掌握一款软件,因此增强了测量专家的能力,消除了测量壁垒,提高了员工的机动性并改善了整体团队合作效率,这显著地降低了公司的运营成本。

只需掌握一款软件,因此增强了测量专家的能力,消除了测量壁垒,提高了员工的机动性并改善了整体团队合作效率,这显著地降低了公司的运营成本。

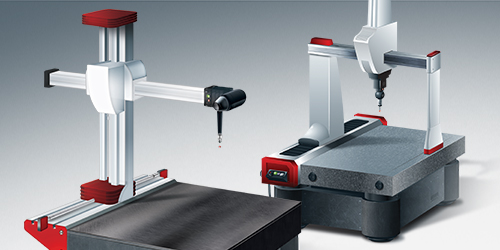

| 借助通用的数字化中心,支持所有3D测量设备通过直接硬件插件操作所有便携式探测设备 通过直接硬件插件或导入测量文件连接所有点云扫描设备 通过直接驱动或I ++连接到主要品牌的CNC CMM 集成使用数字量规以及目视检查执行的测量 |

| 通过通用的数据中心将所有相关数据集中在一起根据第三方软件测量结果自动创建检测项目,然后通过PolyWorks|DataLoop™在企业内部以数字形式共享这些项目 从原生CAD和QIF MBD文件导入所有GD&T控件类型,以确保产品定义流程的数字互操作 使用更精确的设备测量扫描或探测对象的尺寸控制,然后将测量值注入对象中,以便进行报告 |

| 使用一种通用的3D测量工作流程执行所有检测任务(有或没有CAD数据皆可) |

| 部署可以在任何3D测量设备上播放的通用的检测项目借助工件测量模板,为您所有的测量设备预先设置测量工作流程 在一个检测项目内,预定义多个测量模板 借助转化工具,根据不同的测量原则自动调整测量对象和序列 |

PolyWorks|Inspector的核心是功能强大的检测引擎,它具备参数数据处理能力、经 PTB 认证的数学算法以及综合的视觉、听觉反馈功能。用户可以利用它从其测量的3D数据中提取有意义的信息、在测量多个工件时自动完成检测流程以及结构化测量结果报告以促进整个企业的数字协作。

将测量的曲面和断面与其对应名义最佳拟合,并选择带约束的旋转、平移或将其限制在某一公差范围内。

通过特征、基准目标、曲面点或边缘点构建对齐方式,并使用权重和轴向约束优化结果。

在补偿温度变化的同时对齐3D测量设备,并使用捆绑调整最大程度地提高整体精度。

从点云、三角化模型或探测点中抽取测量尺寸,并从CAD模型或参考测量零件抽取名义尺寸。

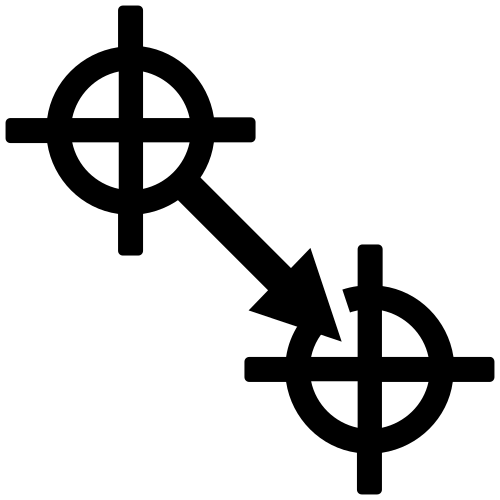

获得曲面、边界、断面或厚度的测量值与名义值的偏差,并通过彩图分析它们。

在2D或3D场景中测量一个特征的直径、位置、方向及两个特征之间的距离和角度,并以直观方式显示尺寸。

得益于基于最新ASME和ISO标准打造的智能GD&T引擎,该引擎具备高级的DRF、材质条件、基准修饰符和公差带功能。

圆角、设计特征线和钣金零件上的高级尺寸,例如半径、角度、折弯、锐度、面差与间隙。

抽取风扇、压缩机和涡轮机叶片上的高级特征,以控制和分析尺寸,例如边缘半径、厚度、长度、宽度、角度和面积。

使用不同的3D测量设备测量多个工件,并使用最佳格式将它们存储在单个项目文件夹中,最大程度地减少磁盘空间的使用量。

使用功能强大的“播放检测”和“序列编辑器”工具,通过排序和触发操作以自动完成测量工作流程。

将宏脚本添加到您的测量工作流程中,以应用内部专有的测量技术、提供增强的技术反馈或与其他系统互连。

将包含数百个尺寸和GD&T控制的项目,组织成具有逻辑性的小型控制组,每个控制都与指定的对齐方式和坐标系相关联。

查看按特性索引排序的全局控制列表,并以首选视角显示关键的3D测量结果,以便更轻松地进行尺寸分析和报告。

借助为对象尺寸和曲面偏差自动计算的多工件统计数据,评估制造过程的可重复性和可预测性。

我们的扫描和探测工作流程可靠又高效,每天都为全球成千上万的便携式关节臂操作员带来便利。

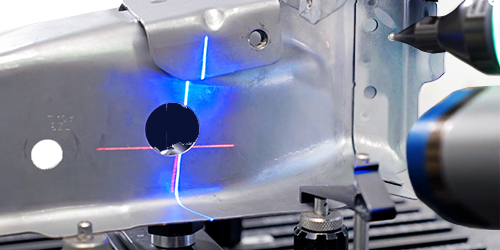

我们提供创新性的基于激光跟踪仪的扫描技术,大幅加快了大型零件和工具的分析和尺寸控制。

在装备大型航空航天结构时,提前使用球面网格扫描仪并事先模拟装配过程,可以最大程度地减少返工时间。

通过在您的测量对象中创建和嵌入宏脚本,集成其他测量设备和内部专有测量技术。

针对一个特定CNC CMM设备建立测量序列,然后使用我们的转化工具自动进行调整适应任何CNC CMM品牌或类型。

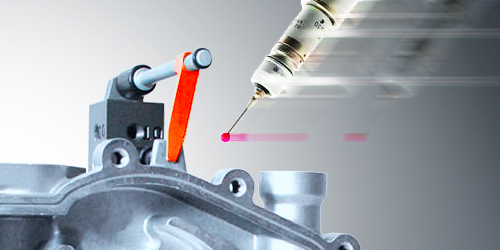

在线启动CNC测量操作之前,即可通过实时侦测工具、零件及夹具之间的潜在碰撞,避免造成成本高昂的损坏。

要添加新的测量对象,只需创建并选择新的测量对象,并让序列编辑器以最佳方式将它们自动插入CNC CMM测量序列即可。

使用便携式激光扫描仪测量夹具以进行碰撞分析,或使用关节臂扫描测量CMM无法测量的曲面和特征。